铝合金重力铸造俗称硬模铸造,是用铝合金制造铝铸件时,在重力作用下将铝液浇入金属模获得铸铝件的工艺方法。由于一副金属模可以使用成千上万次,故铝合金重力铸造又称为永久模铸造。铝合金重力铸造既适用于大批量生产形状复杂的铝合金铸造件,也适合于生产中小批量的产品,具有很好的生产灵活性。

重力铸造具有以下主要特点:

1,模具是金属型,可以重复生产铝铸件;

2,在模具通过装配多个砂制的芯子,从而可以生产形状复杂的铝铸件;

3,铸件的尺寸一致性好,尺寸精度高,可以达到ISO 8062 CT7-CT9;

4,铝液是在极低的速度浇入金属模具,因而设计良好的模具可以生产出无沙孔气孔的优质铝铸件;特别是有了翻转浇铸工艺后,更不容易产生气孔。

5,因为生产出的铝铸件内部无气孔,所以可以通过热处理对铝铸件进行强化,通常使用T6的热处理工艺,以达到良好的抗拉强度及延伸率。

6,重力浇铸工艺的模具生产作业条件不像压铸那样恶劣,并且可以通过在模具表面涂覆涂料进行保护,所以生产小批量产品时可以采用普通的碳钢来制作模具,从而能降低模具的成本,使得生产多品种小批量的铝铸件具有很好的经济性。

7,重力铸造工艺的生产效率低,约为压铸的1/3到1/10,所以单个的生产成本比压铸要高。对于能用使用压铸工艺生产的大批量小型铸件而言,重力铸造工艺完全没有竞争力,但对于一些大型的且生产数量小的铸件,重力造工艺还是具体很好的竞争力,主要是以下两个方面:

(1)对于大型铸件来说重力铸造模具费用远低于压铸模具,只有其中的1/3到1/10;

(2)大型铸件的每班生产数量不多,但大型压铸机的设备昂贵,使用费用也高,所以这种情况下用重力铸造工艺生产就很有优势。

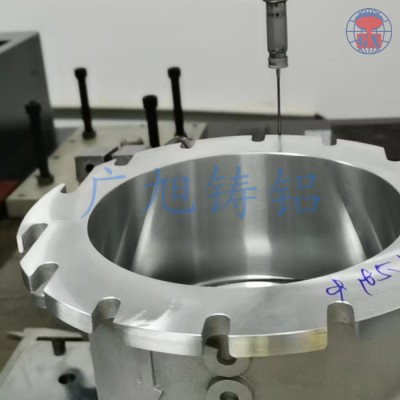

重力铸造产品照片:

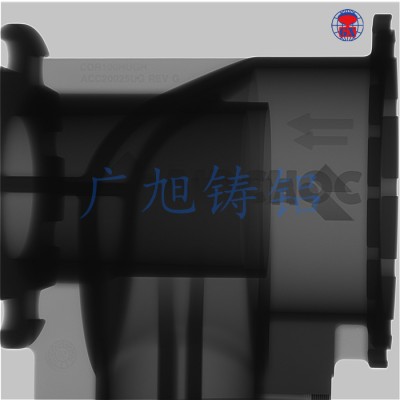

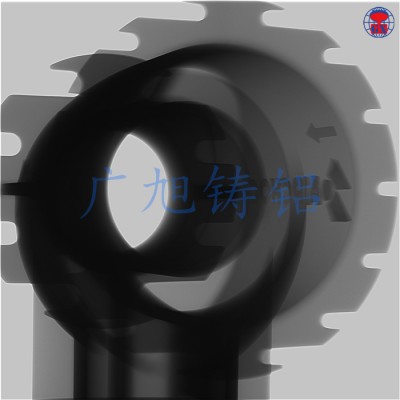

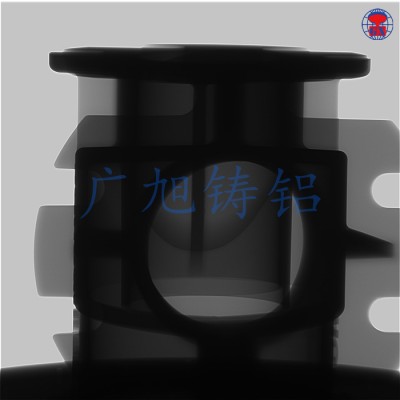

铸件X-Ray照片: